تمامی روشهای تابش صوتی (AE) از یک منبع، بصورت سیگنال الکتریکی با امواج بالا جهت بازرسی استفاده میشوند. این امواج الاستیک در اثر توزیع نامتقارن تنش ناشی از تغییر شکل و یا رشد ترک در متریال بوجود میآیند.امواج الاستیک بصورت صوت و التراسونیک بوده و منبعی برای تولید سیگنالهای (AE) میباشند.

دو نوع اصلی سیگنالهای AE عبارتند از: ناگهانی (impulse) و پیوسته.سیگنالهای پیوسته در اثر تغییر شکل پلاستیک در اطراف عیوب بوجود میآیند. در صورتیکه حجم بیشتری از متریال تحت این نوع تغییر شکل قرار گرفته باشد، سیگنالهای AE با انرژی بالاتری تولید میشوند.

سیگنالهای تکانهای AE در اثر وجود تغییر شکلهایی همچون لغزش، حرکت نابجایی، رشد ترک، دو قلویی و استحاله فازی در فلزات بوجود میآیند.

سیگنالهای تولیدی AE بر روی سطوح توزیع مییابند و لذا محل مناسب نصب سنسورهای دریافت کننده و ثبت اطلاعات، روی سطح میباشد. خروجی این سیگنالها ابتدا توسط یک آمپلی فایر اولیه تقویت شده و سپس آنالیز میگردند.

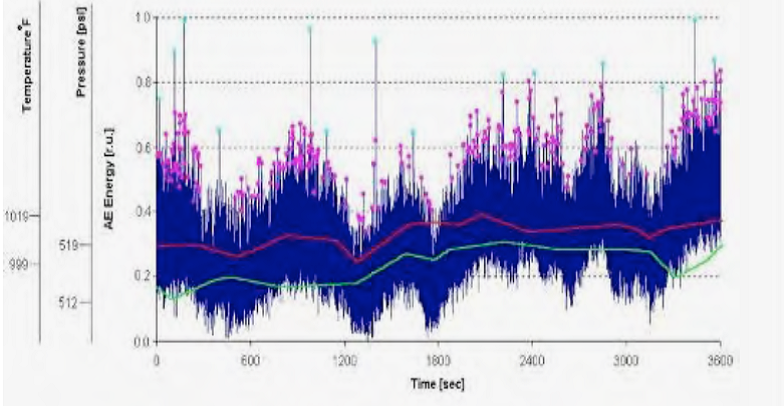

در روش AE متدوال، تنها سیگنالهای تکانهای آنالیز میشوند در صورتیکه QAE هر دو سیگنال تکانهای و پیوسته را آنالیز میکند.

روش متداول AE تنها سیگنالهای تکانهای بالای خط قرمز را بررسی میکند در حالیکه روش QAE هر دو سیگنال را آنالیز میکنند

(سیگنالهای پیوسته و تکانه ای)

این امر نقطه ضعف بزرگ روش AE محسوب میشود، زیرا در شرایطی که ترک وجود داشته باشد، انرژی اطراف ترک امواج را جذب کرده و تشخیص آن را غیرممکن میکند. یعنی اینکه QAE میتواند اطلاعات خیلی بیشتری از تجهیز تحت بازرسی را ارائه دهد. از طریق QAE میتوان مقادیر J-انتگرال را نیز محاسبه کرد (الگوی اطراف نوک ترک بیانگر میزان انرژی در واحد سطح میباشد). اطلاعاتی همچون محل عیوب، انرژی ترک و میزان تمرکز تنش نیز قابل ارزیابی میباشند.

باید یادآوری کرد که QAE ابعاد عیب را اندازهگیری نمیکند بلکه جابجاییهای ناشی از تنش همچون رشد ترک و یا بارهای اعمالی نامناسب روی پایپینگ را مشخص میکند.

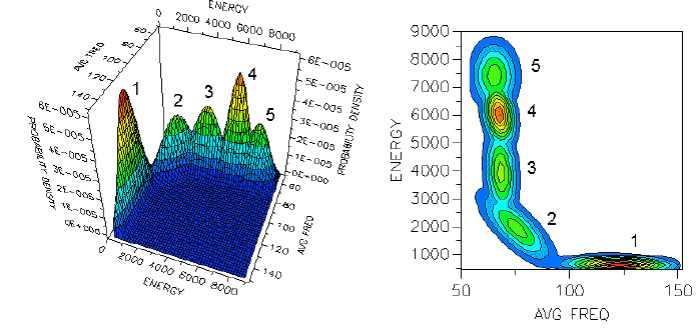

توزیع نرمال و سه بعدی از مراحل رشد ترک. مرحله ۵، ترک به حالت ناپایدار رسیده است.

تشخیص تمرکز تنش و محلهای با بار اعمالی بیش از حد جهت بازرسی ساپورتها و گیرهها کاربرد دارد. تخمین عمر باقیمانده و تعیین تعداد دفعات بازرسی مورد نیاز از دیگر خروجیهای این روش است.

از اینرو در کنار مزایای روش مرسوم AE، QAE اهداف دیگری را نیز ارائه میدهد. لذا بدین وسیله میتوان ایمنی و حفاظت بیشتری در سیستم عایق کاری و اسکلت بندی تجهیزات فراهم کرد.

نحوه نصب تجهیزات بازرسی بعد نصب عایقها

قابلیتها

- قابلیت بازرسی عیوب داخلی و خارجی تجهیزات همچون ترک ها و تمرکز تنش

- قابلیت بازرسی حین شرایط عملیاتی کارخانه و عدم نیاز به خاموشی

- امکان پیش بینی عمر باقیمانده

- امکان بازرسی و تعیین ترکهای خوردگی-تنشی (SCC) و مراحل اولیه خزش

- بازرسی کامل از تجهیزات

- امکان تعیین توزیع نامتقارن تنش در تجهیزات، مخصوصاً ساپورتها و گیرهها

محدودیتها

- تنها عیوب “فعال” قابل تشخیص هستند

- برای اندازهگیری ابعاد عیب نیاز به روش های متداول NDT و یا بررسی متالورژیکی میباشد.

- این روش دارای خروجی پیوسته و همزمان هنگام بازرسی ندارد. پس از نصب تجهیزات بازرسی، تعداد دفعات نمایش اطلاعات براساس خواسته کارفرما تعیین میشود.

الزامات این روش و پارامترهای تاثیرگذار

- نیاز به دسترسی کامل حین نصب تجهیزات بازرسی دارد. در حالت معمول، این روش حین کارکرد کارخانه انجام میگیرد و معمولاً تجهیزات آن با طناب بسته میشوند تا نیازی به نصب داربست نباشد.

- نیازی به دسترسی به تجهیزات بازرسی نمیباشد مگر اینکه خرابی رخ داده باشد.